| こんな加工などができます | ||

| キカイや加工などのよもやま話です !! | ||

|

||

| |

||

| 機械が故障して修理したくてもすでにメーカーに部品がなく修理できなくて困ったことはありませんか。 そのために泣く泣く機械を廃棄したり、使わずに放置したりするのはもったいないことですね。 たとえ図面がなくても、破損した部品があれば複製することができますから、あきらめることはありません。 その部品に合った熱処理や表面処理を施すこともできます。 お気軽にご相談ください! !!!!! |

||

| 旋盤は最も基本的な工作機械であり、機械部品の製作になくてはならないものです。 なぜなら機械には、 軸や歯車、プーリー、ネジ、フランジ、車輪などの円形断面の部品が必ず必要だからです。 大別してマニュアル加工用の汎用旋盤とコンピューター制御のNC旋盤とがあります。 量産向きにはもっぱらNC旋盤になりますが、少量の部品製作には汎用旋盤の方が便利です。 ただ、ねじ切りや曲面加工があると、たとえ1個の部品製作でもNC旋盤に頼らざるを得なくなる場合もあります。 またNC旋盤は大きな部品の荒加工で威力を発揮するので、NCで荒加工をして余肉を除去し、仕上げだけを 汎用旋盤で行うこともよくあります。 弊社には卓上型から大型までの汎用旋盤とやや大型のNC旋盤とがあり、使い分けをして様々な旋盤加工に 対応しています。 旋盤加工は見た目には簡単そうですが、左官や塗装などの職人仕事と似ていて、やってみるとむずかしく、 奥の深さを感じます。 様々な加工に対応するためには、切刃を自分で研げることが必須の技能でしょう。 |

||

|

||

| 大型の昌運カズヌーブ旋盤 主力の旋盤 ワシノLPT35C | ||

|

||

| 卓上旋盤(マイフォード) 加工中のNC旋盤 | ||

| フライス加工は旋盤加工とともに最も基本的な機械加工です。 平面や穴、ポケット、段差、溝などのほか、 NCにより曲線や曲面の加工などができます。 なかでも基本は平面の加工ですが、弊社では2台の立フライス盤を使い分けて能率を上げています。 鉄類を 主に加工しているベッド型は3番の機械でかなり強力です。 アルミ用の2番の機械には、アルミ専用のカッター を装着して、キレイな仕上げ面を得ています。 穴あけや溝、段差、曲線などの加工には主にマシニングセンターを使います。 その他、精密な加工に向いているジグフライス盤もあり、それらを使い分けて多様な加工に対応しています。 |

||

|

||

| 主に鉄類加工用のベッド型フライス盤、強力です! 2番タイプ、アルミ材をキレイに削ります | ||

| いわゆる6Fという直方体のブロックを削りだす加工です。 最近では6F加工専門の会社があったりして、自社でこの加工を行うことが少なくなりました。 しかし一見簡単にみえるこの加工が、実は相当な技能を要するものなのです。 というのは寸法とともに、直角度を出さなければならないからです。 小さな部品の場合、バイスに固定して加工しますが、このバイスの垂直面は、締め付ける力によって直角度が微妙に 変化します。精度を要する6F加工では、このことを念頭に置かなければなりません。 寸法と直角度を正確に出すことができれば、フライス加工はもう一人前ですよ! 複雑な形状の部品加工も、まず六面体を加工することから始まります。 コストなどの面から6F加工をすべて外注に頼ることは、最も基本的な技能の衰退をまねく恐れがあると思われます。 |

||

| 形彫放電加工は灯油に似た性状の加工液中で、オス型の電極とワークとの間にパルス状の電圧を加えて放電 させ、電極によりワークを少しずつ溶かしてメス型の形状を加工する方法です。 ワイヤーカットの場合には、抜けている形状でなければ加工できませんが、形彫放電加工では底つき形状でも加工 できます。 ないピン角にすることができます。 最近では加工能率と仕上げ面粗さの点から、マシニング加工に置き換えられる傾向がありますが、どうしても放電で なければできない加工があり、将来も生き残る加工法だと思われます。 |

||

|

||

| 形彫放電加工機 自作の電極群 | ||

| 放電加工の段取り中です 放電加工中です 角穴が加工できました | ||

| ことができます。 左下の写真のような形状の部分は、中央の銅の電極を用いて放電加工して形成します。銅の電極は旋盤加工と ワイヤーカットによって作りました。 また写真右の部品もワイヤーカットで切った電極ですが、これで放電加工すれば、穴の内面にギザギザのついた ソケットレンチの駒のようなものを作ることができます。 多角形の穴をつくる場合、貫通していればワイヤーカットで切れますが、底付きの場合には形彫放電加工によるしか ありません。 |

||

|

||

| このようなピン角は切削では無理です かなり複雑な電極です ソケットレンチ駒加工用の電極 | ||

| プレスや樹脂などの金型製作にもなくてはならない加工法です。 |

||

| ワイヤーカットは0.25mm前後の真鍮製のワイヤーを一定の速度で走らせながら、ワークとの間にパルス状の 電圧を加えて放電させ、ワークを少しずつ溶かしながらNC加工する加工法です。 冷却用の加工液にはふつう水(純水)を使いますが、絶縁性のよい油を使うこともあります。 よく行われるのは板状の材料からプログラムした形状を切り出す加工ですが、部分的な加工に使うことも できます。 切削のようにワークに力を加えることがないので、固定が簡単で済み、ひずみが発生せず、シャープな切り口が 得られます。 薄板の場合でも、プレス加工したものとちがって角がだれません。 またワイヤーカットによれば、プーリーなどの内径にキー溝を精度良く切ることができます。 |

||

|

||

| 初代の機械はまだまだ現役です! 2台目は浸漬式のためワイヤーが切れにくいです | ||

|

||

| 歯車も切れます このような形状の部品も切れます | ||

| |

||

| 形彫放電加工でも細い電極を使えば穴あけをすることができますが、能率はあまり良くありません。 細穴放電加工機によれば、放電による高速度の穴あけが可能です。 細穴放電加工機はパイプ状の電極を回転させ、先端部から水を噴出させながら放電加工を行います。 穴あけをすることが出来ます。 ただ欠点としては電気の流れる材料に限られること、穴の精度があまりよくないことなどがあげられます。 |

||

| |

||

| 細穴放電加工機 硬いハイスの完成バイトにも 左は一般的な真ちゅう電極、 簡単に穴が開きます 右は高価な銅−タングステン電極 |

||

| マシニングセンターはプログラムにしたがって自動的に工具を交換して、NC加工する工作機械です。 最も多いのはエンドミルを用いた加工ですが、万能的な工作機械ですから,工具とプログラム次第で様々な 部品を製作することができます。 一品料理的な加工にも使えますが、最も威力を発揮するのはかなり複雑な加工で、しかも数量の多い場合です。 最初の1個目の加工において、1工程ずつプログラミングしながら、ツールを選定して慎重に加工していきすべての 加工が終了したなら、それらのプログラムをつなぎあわせて全加工のプログラムとします。 あとはそのプログラムによって加工するだけで全くおなじものを作ることができます。 |

||

| 写真はマシニングセンターで加工した部品の例です | ||

|

||

| 銅の部品の例です 渦巻状の加工もできます | ||

| フライス盤などによる6面体(6F)加工の精度は、いくら細心の注意を払って加工しても、0.01〜0.02mm以上を 出すことは難しいものです。 また仕上面あらさもはるかに良くなり、部品の品位が向上します。 ただ欠点としては、ふつうマグネットチャックでワークを吸着して加工しますので、鉄系の材料に限られることです。 |

||

|

||

| 高年式の機械ですが、精度は十分に出ます! 砥石はバランス取りが重要です | ||

| 穴などの内径の加工は,外径の加工に比べてむずかしいものです。 当社では高精度のボーリングヘッドと,測定用の3点式マイクロメーター,および校正用のリングゲージを完備して いますので、安定した内径の加工が可能です。 |

||

|

||

| BIG・KAISERのボーリングヘッド | ||

| 写真左のように、メートル・インチおよび管用ねじ用のねじゲージを完備していますので、高品質のねじを製作する ことができます。 異形物の一部に外径ねじを加工することは難しいことですが、取り付け具などを工夫して製作しています。写真右は すべてステンレスのブロックから削りだしたものです。 |

||

|

||

| S45Cなどよく使われる普通鋼の旋盤加工では、小径になるとやっかいなことが起こります。それは切削時に 構成刃先が発生し、仕上げ面が悪くなる現象です。 構成刃先というのは切削中の刃先部分に削られている材料が凝着し、新しい刃先を形成して切削する現象です。 構成刃先が発生すると滑らかな刃先が失われ、ガリガリの刃先で削ることになります。 その結果、仕上げ面が荒れてきたり光沢のない面になり,寸法も構成刃先の分だけマイナスになるので 注意しなければなりません。 構成刃先は刃先や切屑の温度が低いと発生しますので、切削速度を上げればそれらの部分の温度が上昇する 結果発生しなくなります。例えば、一定の回転数で削ったフランジの端面を見ると、外周付近はきれいなのに,中心に 近い部分が光沢がなかったり、むしれたような荒れた面になっているのを観察することができます。. (写真左下) そのわけは外周に近い部分は切削速度が大きいので構成刃先が発生せず、本来の滑らかな刃先で削られるのに 対して、切削速度の小さい中心付近では構成刃先によって切削されるからです。 |

||

|

||

| 中心部は構成刃先で削っているのでガリガリの表面です!! | ||

| また、切り込み量や送り速度を大きくすると、刃先や切屑の温度が上昇するため発生しにくくなります。しかし 困ったことに、このことは仕上げ加工の条件に反するので、仕上げ加工ではさらに一段と切削速度を上げなければ なりません。 例えば100分の5ミリ以下の切り込みで削らなければならないときなど、切削速度を上げるにも限界があるため、 構成刃先が非常に発生しやすいので悩まされます。最後の手段としてペーパーラップなどに頼らざるをえなくなって しまいます。 したがって、小径の旋盤加工の場合、切削速度を上げるためには相当な高速回転で削る必要がありますが、 現実にはなかなかむずかしいことです。 当社では、荒削りは超硬バイトを使って構成刃先にかまわず加工し、仕上げ削りではハイス(高速度鋼)バイトを カミソリのように鋭く研いで使っています。 ハイスバイトの場合、切削速度を上げられないので必然的に構成刃先が発生します。 しかし、わずかな仕上げしろを鋭い刃先で削れば、光沢面ではありませんがかなり良い仕上げ面が得られます。 細径になるほど、切削時における切削抵抗の背分力の影響でワークが逃げるため,テーパー状になりやすく、 これを防ぐためにも切れ味の良いハイスバイトは有効です。 右下の写真はSK3の径10mmの材料を径3mm、長さ20mmに削っているところです。いくら鋭いハイスバイト で削ってもわずかですがテーパー状になり、先端部の方が100分の1mmくらい太くなります。 そこで油筆の柄などを当てて手前に軽く押しながら削るとテーパーがつかなくなります。 このときの押す力は勘によりますが、このような方法も時々役立っています。 |

||

| 鋼の切削加工は構成刃先との戦いである、と言っても過言ではありません。 切削速度を上げること以外に、鉄との親和力の小さいサーメットなどの工具を使うのも効果があります。 |

||

|

||

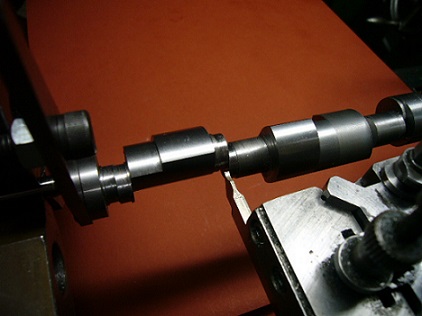

| 思います。 一見簡単そうに見えますが、実は奥が深くむずかしいものです。 写真左はかなり大きなステンレス部品の内径をNC加工しているところです。市販のチップでは、どうしても 「びびり」の発生を防止できず、チップを独自の形状に研磨して使いました。 写真右はエンジンのクランクシャフトを加工しているところで、相当に複雑な旋盤加工の例です。 |

||

|

||

| ステンレス鋼のSUS304やSUS316などは加工がむずかしい材料と言われています。粘り強いため、 切削時に刃先に材料が溶着しやすいうえ、加工硬化が大きいことなどが原因です。 特に正面フライスによる平面加工は問題が多くひとすじなわではいきませんが、切れ味の良いソリッドエンドミル での加工や連続切削の旋盤加工は思ったより楽です。 普通鋼とは異なり、低速で削っても構成刃先が発生しにくいため、良好な仕上げ面が得られます。 ことです。 そのため、荒加工後しばらく放置してから、仕上げ加工するようにしています。 写真はSUS304のかなり大きな部品ですが、内径の公差がH6〜H7のため、ほかの部分の加工が終わって から1日くらい放置して、公差の厳しい内径部分を仕上げました。 |

||

|

||

| これらはステンレス鋼よりも一段と加工がむずかしい材料です。 使われています。 チタン合金の場合、ワイヤーカットはできますが、放電加工は困難です。切削によるしかありませんが、加工硬化が 激しいため、切削加工も容易ではありません。 高温に強いインコネルや耐熱鋼などは、ニッケルやクロムを多く含んでいて、粘り強いうえ加工硬化が大きい ため、やはり加工がむずかしい材料です。 結局のところ、剛性の大きな機械で、切れ味の良い刃物を使って、低速で加工するしかないようです。 タップによるねじ立てにも専用のタップを使います。 自体を加工するとなると容易ではないことが想像できます。 実際に加工してみると、どのような刃物材料を使っても消耗が激しく、刃先がすぐにへたってしまいます。 また切れ味の落ちた刃先で加工すると、ワークの角が欠けやすいのも困ったことです。 試行錯誤の末、タングステン加工の極意というものはなく、直ぐに損傷して切れ味が落ちてしまう刃先をこまめに 研ぎなおすか新品と交換して、根気よく加工するしかないという結論に至りました。 |

||

|

||

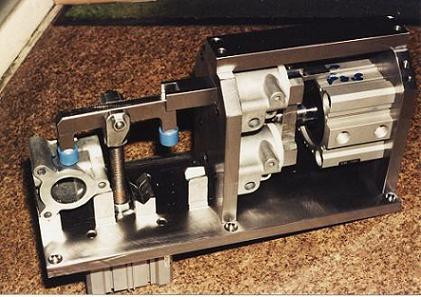

| 耐熱鋼で作ったボルト(頭部は放電加工) 内製した研磨装置によりタングステンを加工中 | ||

| |

||

| 角度のついた加工や傾斜面への位置精度の高い穴あけ加工などは、マシニングセンターでも苦手とする加工です。 当社では、写真のような傾斜円テーブルや角度ブロック、芯出し顕微鏡などを駆使して精密な加工を実現して います。 |

||

| 傾斜円テーブルで角度加工中です 心出し顕微鏡で位置決めしています |

||

| マシニングセンターなどによるNC加工が一般的となった昨今、インデックステーブルや円テーブルなどを使う 機会が少なくなりました。 しかしそれでも単品物の加工や試作加工などには、なくてはならない備品でしょう。 水平の円周上に等間隔に穴あけをする時などにはマシニングセンターが最適ですが、上の写真のように軸に 直角方向に加工する場合にはかえってマニュアル加工が適しています。 これらのテーブルはいずれも縦横どちらにも使えるようになっています。 円周上に穴などを等間隔にあけるには等分割専用のインデックステーブルが便利です。 円テーブル(サーキュラーテーブル)は任意の角度回したり、連続して回すことができます。 また写真のような割出しプレートを使えばたいていの数の等分割ができるので、いざというとき便利です。 例えば41等分というように分割が困難に思える数の場合でも、41穴があるので分割が可能です。 |

||

| インデックステーブルによる穴加工 サーキュラーテーブルは連続して回転させることができます | ||

| 細い溝を分割して切っています ほとんどの数の等分割ができる割出しプレート | ||

| 穴の種類は実に様々で、単なる固定用のボルト穴から、位置や寸法精度を要する精密な穴まで多様です。 固定用のボルト穴などはふつうドリルであけただけで充分ですが、ノックピン用の穴となりますとH7以上の精度が 必要となり、穴の位置も100分の数mm以上の精度であけなければなりません。 小径の穴を精度よく加工するにはふつうリーマーを通します。 しかしリーマー加工にはその下穴の加工に細心の注意が必要です。 リーマーはその下穴に倣って入っていくだけだからです。 したがって下穴はドリル加工だけでは不十分でエンドミル加工をしなければなりません。 より大きな穴の加工は、ボーリングやマシニングでの真円加工などによる必要があります。 この場合も材料の固定に細心の注意を払う必要があります。バイスで固定した場合、締付力によってワークが 変形するため、外すと真円にならないからです。 |

||

| |

||

| たかが穴の面取りとおろそかにできません。 製品の品位に関わりますし、雑な面取りをすると機能にも 影響が出ます。 小径の穴の面取りには、ふつう市販の面取りカッターを使います。このカッターとワークの材料には相性があって、 気を付けないと面取りによるバリ(2次バリ)が発生し、その2次バリをまた除去しなければならなくなります。 マシニングセンターなら小径の面取りエンドミルによってプログラム加工するのが一番きれいに面取りできる でしょう。 面取りする部分が複雑な曲線でも問題ありません。 ごく小さい穴の面取りにはドリルを先端角90度に砥いで使うこともあります。その場合、刃の逃げ角を大きく し過ぎて鋭い刃になるとワークに食い込んで思わぬ失敗をします。始めから機械で行わず手で回して様子を みた方が安全しょう。 タップ穴の面取りは大きめにする必要があります。ネジを強く締めると穴の縁が盛り上がる恐れがあるからです。 このように簡単そうに見える面取りも、やってみると意外にむずかしいです。 |

||

| さまざまな面取りカッター 上はフライス盤での大径面取り用、下は手で回して使います | ||

| |

||

| 複雑な形状加工となりますとNC機の出番です。 プログラミングまではよくても実際の加工となるとワークの固定をどうするか、基準面をどこにとるか、余肉を いかに早く除去するか、その除去方法はなどなど難問山積みです。 ワークの固定で最も多く使われるのがバイスですが、バイスに固定できない形状などの場合には面倒でも しっかりしたジグを作って固定するのが早道でしょう。 左右します。 当社では余肉の除去にコンターマシンをよく使っています。また超硬ドリルも活躍します。 |

||

| |

||

| 機械加工の仕上げにペーパーラップ(エメリーペーパーなどでみがく)することはよく行われます。 表面の傷を除去したり、仕上げ面の粗さを向上させることができます。 しかし、過ぎたるは及ばざるが如しで、やりすぎるとせっかく出来ている形状を損なったり、角がだれたりして 製品の品位を低下させるので注意しなければなりません。 特に角がだれていると非常に感じが悪くなります。 回転させながら磨くのはほどほどにすることと、平面部は平らなものにペーパーを当てて磨くことなどが 大切でしょう。 さっと磨く程度にすれば、スカッとした気持ちのいい仕上がりになります。 |

||

| |

||

| 磨きすぎて角がだれています | ||

(ここは読まないでください) |

||

| 部品加工をする立場にとって一品製作(いわゆる単品もの)ほどイヤなものはありません。(笑) 正直に申しあげて本音はそうです。 まず単価(価格)を決めるのに悩まされます。 赤字で作りたくはありませんから、段取りの時間、材料費、加工に要した時間などから価格を決めるのですが、 まともに計算すると大変高いものになってしまうのです。 量産部品なら1個数百円のものが、単品の試作となると数万円になることもあり、致し方のないことです。 しかし見積りの段階でまず通りませんね! 量産の対極の加工で、なにしろすべての経費がその1個にかかるのですから、高くなるのも当然でしょう。 例えばメッキなどの表面処理がある場合には、外注先まで少なくとも2回往復しなければならず、ついでなら まだしもその経費もバカになりません。 加工物によってはたとえ1個の加工でも治具をつくらなければならない場合もあり、それも含めると8〜9割が 段取りの時間で、肝心の加工そのものはあっという間に終わってしまうことも少なくありません。 モノづくりというのはそういうものかもしれませんが、せめて1個ではなく3〜4個あれば同じ段取りで流して 作れるので、単価はぐっと下げられるし、利益も出せるのですが……。 それで仕方なく価格を下げざるを得ない場合が多いのですが、試しに時間給を計算すると、どこかの国の 最低賃金の時給(1000〜1500円?)のほうがいいのではないか、と首をかしげることもあります。 利益を出すためにはさしずめ24時間労働でしょうかね……?(笑) とくに加工に失敗して作り直しなどしていたら目も当てられませんが、一品製作には失敗がつきものなのです。 初めての加工の場合、試行錯誤してつくることが多いので失敗はどうしても避けられず、宿命のようなものです。 失敗した場合、振り出しにもどって作り直したのでは納期に間に合わないこともあるので、安全のために2〜3個 同時に作っていくこともよくあります。 ハナから採算など合いっこないですね。 このようにぼやくことの多い一品加工ですが、満足できる品質のものを作り上げたときの充実感、達成感は 格別で、他の何物にも代えがたいと言っていいでしょう。 スキルアップにも直結し、モノづくり冥利に尽きるのが一品製作です。 ボヤキは撤回して、一品製作、大いに歓迎しますよ!! |

||

| |

||

| 平面を高精度に仕上げるためにはキサゲ作業を欠かすことができません。 フライスや研削などによって機械加工しただけの平面は、その機械固有の案内面の状態などが転写されるため、 うねりなどが生じて、完全な平面にはならないのが普通です。 そこでより精度の高い平面にするためには、基準となる平面とすり合わせて修正する必要があります。 そのために行われるのがキサゲ加工です。 キサゲという簡単な工具で数ミクロンずつ削って修正していきます。 光明丹を塗って定盤とすり合わせ、当たっているところを丹念に根気よくキサゲで削っていきます。 とにかく根気が必要な作業です! 以前かなり熱を入れて練習した結果、三ケ月の模様を入れることもできるようになりました。 さて、平面の基準となる定盤を製作するには、同じものを3個用意し、その3個の面を交互にすり合わせてキサゲ 加工していくと、最終的に3面とも平面になります。 2面ではダメで必ず3面でなければなりません。 この方法により基準となる平面がなくても、完全な平面を製作することができます。 キサゲ仕上げはすればするほど平面度が出るのでとてもやりがいがありますよ! |

||

|

||

| マシニングセンターのテーブル面をキサゲ仕上げしてみました キサゲ各種(柄にはめて使います) | ||

| 創業時に購入したマニュアル加工用のフライス盤ですが、一品製作などになくてはならない機械で、これなしでは 手も足も出ないと言っていいほどです。 クイル(主軸)がレバーハンドルで上下できるのと、横軸がついているのが特徴です。 ボール盤のようにレバーハンドルによってクイルが上下できることは、穴あけ加工に必須の機能です。 クイルの上下量もデジタルスケールで読み取りできるので、穴の深さを決めるとき大変便利です。 横軸は写真のように長いワークの端面に穴をあけるときなどに使います。 長いワークは立てにして穴あけすることは困難なので、どうしても横軸が必要です。 |

||

| |

||

| 立横兼用フライス盤 横軸を使って穴を開けています | ||

| 汎用旋盤の名機と言われているそうですが、ほとんど使われていなかった機械を譲ってもらうことができました。 できることでしょう。 もう製造されていない貴重な機械なので大切にし、有効活用したいと思っています。 |

||

| 主軸台部分、剛性十分です! | 往復台部分、微動ダイアルまで付いています。 | |

| |

||

| ウオームを切っています。最低速回転です。 | 固定振れ止めを使って内径を加工しています。 | |

| 余っていたデジタルスケールを取り付けました | ||

| 起業する前から趣味の模型工作に使用していた旋盤です。 イギリス製で世界中の模型マニアに愛用されているとのことです。 小物部品の加工に便利です。 機械の剛性が小さいので超硬バイトの使用はちょっと無理です。ハイスバイトを鋭く砥いで削っています。 |

||

|

||

| 0.1mmの穴をあけています この旋盤で製作したミニSLの動輪です | ||

| アマチュア向けの超小型の旋盤です。 金属も加工できますが、テーブル上で使えるので、主に製品をみがく時などに使っています。 ベルト駆動なので回転音も静かで、夜間でも落ち着いて作業することができます。 |

||

|

||

| 部品をみがくのに重宝します。 | ||

| こちらもアマチュア向けの機械ですが、業務用にも使われているようです。 以前、中東に行ったとき、イスラエルの工場でこのボール盤が使われているのを見て 感動したのを覚えています。 ずいぶん遠方まで輸出しているのですね。 本体やベース部分が鉄の鋳物でしっかり出来ているのが気に入っています。 治具などを使えば小径ドリルでの量産品の穴あけにも十分使えます。 |

||

|

||

| 治具を取り付ければ量産にも使えます | ||

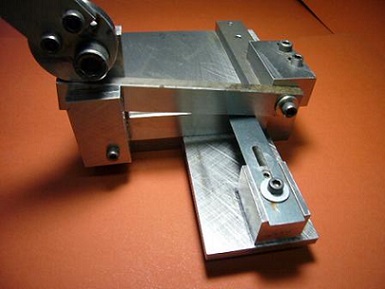

| 市販の道具はよくできていますが、場合によっては「帯に短したすきに長し」で不満を感じることがあります。 そのような場合には専用の道具を内製して対応するようにしています。 |

||

|

||

| 曲げと絞りを同時に行うハンドプレス リン青銅のばねなどを切るハンドカッター 刃は特殊鋼で作っています |

||

| |

||

| 小さな部品の場合、小型の電気炉を用いて自社で熱処理を行いますので,納期を短縮できます。 熱処理の結果は,写真左のようなロックウェル硬さ試験機で確認します。写真右は測定しているところです。 図面などに<HRC○○>という硬さの表示をみかけますが、あれはこのタイプの試験機で測定した値です。 |

||

|

||

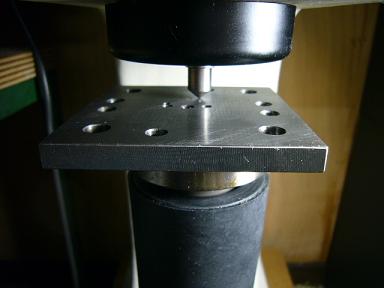

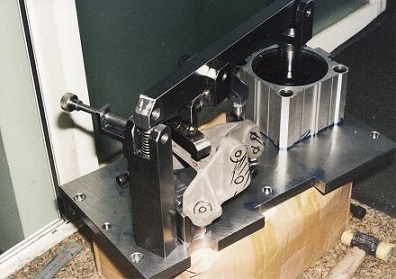

| 量産加工などにおいて,ワークをワンタッチで固定したりはずしたりする治具や取り付け具を数多く作ってきました。 人力やエアーによってクランプする方式です。 治具や取り付け具の良し悪しによって,加工の能率や精度などが大きく左右されます。ワークをご持参の上 ご相談ください。 写真はエアーシリンダーによってクランプする治具の例です。 |

||

|

||

| 市販品では間に合わない特殊用途の工具を製作します。 写真は狭い部分などに使うレンチの例です。 |

||

|

||

| 写真左は特殊な用途の歯切り用カッター、写真右はこれを用いて歯切りした部品の例です。 | ||

|

||

| |

||

| 現在ではコンピューター制御のNC工作機械による加工が主流となっています。 とくに量産加工はNCの独壇場です。 段取りさえしっかりおこなえば、マニュアルのように加工中のうっかりミスもなく、能率はくらべものになりません。 またNC加工の長所は、マニュアルでは不可能に近い曲線の加工や、プログラム次第では3次元の曲面の加工が できることです。 旋盤加工で球状に削ったり、隅や角にRをつけるのは、マニュアルでは総形バイトを使ったりしてかなり面倒ですが、 NCではいとも簡単にできてしまいます。ねじ切りもマニュアルのように熟練を要しません。 反面、NC機の欠点として、微妙に手加減しながら加工することがむずかしいことがあげられます。例えばバイス への取り付けやチヤツキングのとき、ワークをひずませないためには、加工中外れない程度の最小限の力で固定 しなければならないことがあります。 そのような加工はNCではとても危なくてできません。 汎用機によるマニュアル加工は、そのほか、単品の部品やちょっとしたものを作るとき、あるいは六面体加工などに 大変便利で,これなくしては何もできないといっても過言ではありません。 治具や金型をつくるときにも必要不可欠です。 また特殊工具を作ってマニュアルで加工したほうが、NCでプログラム作成に時間をかけるよりも、はるかに 短時間で加工できる場合もあります。 例えば左の写真のような形状を数多く加工する場合には、右の写真のような総型カッターを自作して使いました。 このほうがボールエンドミルを用いたNC加工やワイヤーカットよりも短時間で加工できます。 NC加工とマニュアル加工はそれぞれの長所をうまく組み合わせることが大切です。 、 切削時の刃の 切れ味などの削る感覚を、音や発熱の度合・切粉の形や色・振動・送りの手ごたえなどによって 体得することは、NC機を使いこなすうえでも欠かすことができないように思われます。 NC機で、全く同じプログラムで加工しても、工具の切れ味などによって仕上がり寸法はかなり違ってきます。 現場的で有効なのが目視に加えて、指で軽く刃をなでてみるという方法です。 このときのひっかかる感触で判断します。 すべってしまうようであれば刃が磨耗していて切れません。 |

||

|

||

| |

||

| 今まで精密加工の方法として除去加工法(切削加工)が主力を占めてきましたが、最近になって、原理的に 全く逆の積層加工法(3Dプリンタ)が注目されています。 特に金属用の3Dプリンタが続々と発売されるようになり、将来切削加工を駆逐するのではないかという感さえ あります。 切削加工のように切粉などの無駄が発生しない、切削加工では不可能に近い形状の部品も容易に成型できる、 という基本的に優れた加工法でもあります。 特に威力を発揮するのが薄肉で複雑な形状の部品を製作する場合ではないでしょうか。 しかしながら、切削加工とくらべての欠点もあります。微細な粉末を溶かしながら積層していくため加工速度が 遅い、金属組織が荒くなる、表面も滑らかでない、などです。 例えば車軸のようなものは将来も旋盤加工で製作されるでしょう。一方、難削材で薄肉、かつ複雑な形状の 航空機部品の製作などは積層加工法の独壇場となると思われます。 |

||